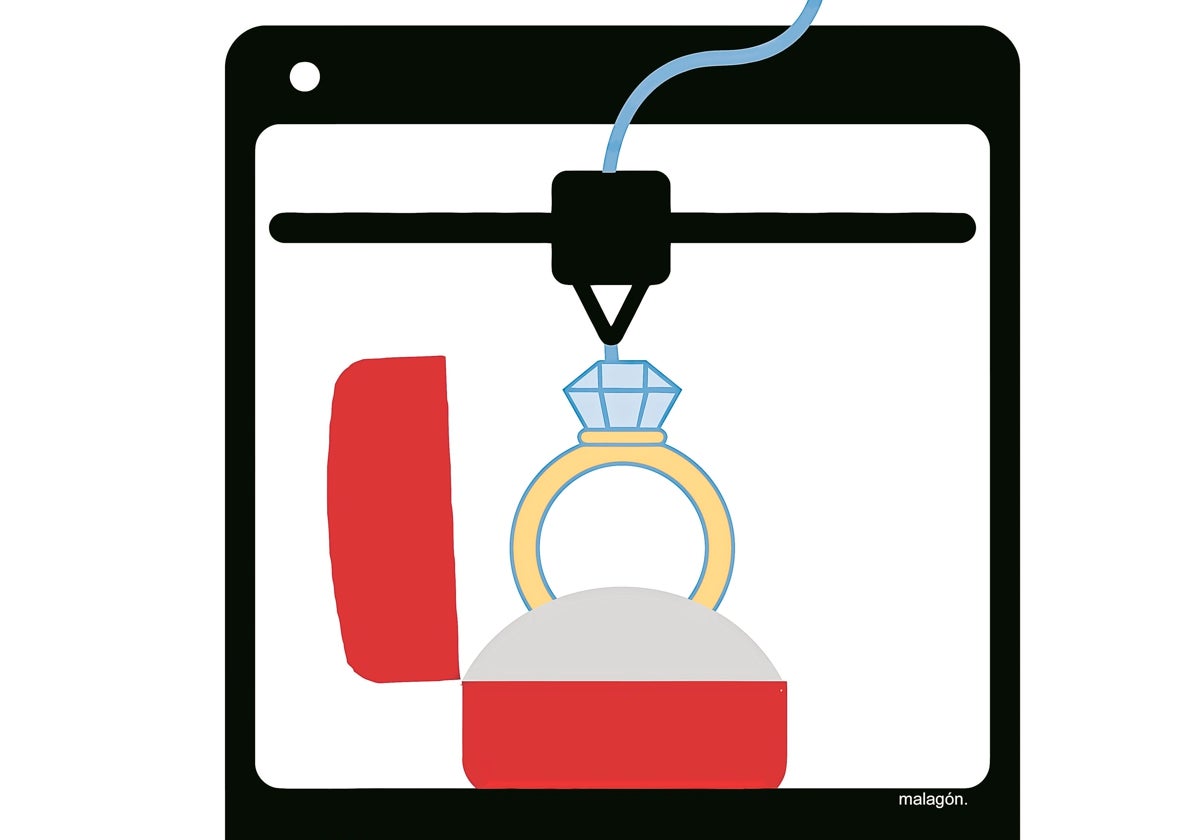

La impresión 3D da un brillo de personalización al sector joyero

Pequeños proyectos que buscan diferenciarse y grandes firmas exploran las posibilidades de esta tecnología en el diseño y la creación de piezas

La tecnología de impresión 3D supera el reto de la escalabilidad industrial

Desde piezas para los aviones hasta productos sanitarios a la medida del paciente, la impresión 3D se ha adentrado en multitud de sectores para hacer más eficiente la producción y generar objetos únicos en los que la personalización se lleva a su máxima expresión. Esta tecnología también brilla en el negocio de la joyería, inmerso en una puesta al día en la que, sin perder de vista el componente creativo, se abrazan las posibilidades que ofrece la innovación.

Se trata de una solución idónea para la realización de prototipos y para la creación del complemento en sí mismo a la que ya recurren, en un caso de uso u otro, tanto grandes empresas del sector como pymes con menos recursos que aspiran a diferenciarse.

Dama3D es una empresa de consultoría, radicada en Cerdanyola del Vallès (Barcelona), con años de experiencia en este campo. Marco Marano, su cofundador, asegura que desde los inicios de esta tecnología se desarrollaron aplicaciones orientadas a joyería, puesto que es un terreno donde tiene mucho que aportar.

En un primer momento se utilizó para el prototipado y esa es, a día de hoy, su principal función. El procedimiento habitual hasta entonces, de cera perdida, consistía en elaborar un modelo provisional de cera a partir del diseño del artista que, una vez vaciado su interior, se recubría con un molde de material refractario (resistente a altas temperaturas) y se ponía al calor para que se fundiera la cera y en su lugar quedara un vacío con la forma del modelo. Después se vertía el metal fundido y como al enfriarse se solidificaba, se rompía el molde refractario y quedaba la pieza en metal. «Esos modelos de cera que antes se hacían a mano ahora se imprimen en 3D, con lo que además se consiguen las geometrías complejas y orgánicas que tanto gustan en joyería», explica el experto. Por este motivo, la inmensa mayoría de las marcas han optado por ello para su actividad diaria.

Aristocrazy, que pertenece al Grupo Suárez, es una de las firmas españolas que siempre vio el potencial del 3D, «aun siendo una inversión importante», por el aumento de la calidad y rapidez de los tiempos que proporciona, además de suponer un ahorro de material.

Estudiar la morfología

Jorge Álvarez, su diseñador y responsable técnico de diseño, explica que lo usan para analizar las formas, ergonomía y futuros costes de las joyas que realizan. «Las elegidas pasan a ser materializadas. Estaremos enviando a fabricar en torno a 400-500 modelos al año, lo cual supone que trabajamos en tres dimensiones al menos el triple de modelos para estudiar la morfología y crear diseños únicos con identidad y propósito», precisa.

Modelar en 3D, advierte Álvarez, no es tan sencillo como pudiera parecer a simple vista, ya que hay que conocer bien las herramientas del programa: «La visión espacial es crucial. No tenemos la pieza en las manos como un escultor, aunque sí jugamos con una precisión que supera las centésimas de milímetro, lo cual nos da para ser muy precisos en lo que hacemos. Para establecer una comparación rápida, para nosotros un milímetro es como un metro para el arquitecto».

Para continuar con el proceso natural de la creación de una joya, habiendo trabajado el volumen, «contamos con impresoras 3D que nos permiten tener en las manos una resina. Digamos que funcionan por capas de una décima de milímetro. Cuánto más pequeña sea la capa, mejor resolución-calidad tendrá. La impresora 3D no entiende de dificultades a la hora de crear un volumen complicado», afirma.

Hoy en día las impresoras 3D imprimen en gran variedad de materiales. «Las exclusivas de joyería y que usamos nosotros son de SLA (estereolitografia). Lo hacemos en cera para fabricar y en resina para trabajar 'in house', con una calidad de capa de 0,03 mm», comienza por destacar. «Existe otro tipo de impresoras 3D, la SLS (sinterización selectiva por láser), que emplea un láser para fusionar partículas de polvo de metal, plástico o cerámica, capa por capa. Está evolucionando en el mundo de la joyería y lo seguimos de cerca», agrega.

La disrupción no se detiene y lo que están haciendo algunas empresas es utilizar las máquinas no solo para el prototipado, sino directamente para producir los abalorios. En este sentido, Dama3D colaboró con la firma barcelonesa La Manso (sus diseños han conquistado a celebridades como Rosalía o Miley Cyrus) y su exitosa colección con Florence Tétier, directora creativa de Jean Paul Gaultier, en la producción de anillos impresos en 3D en resina. «El acabado es parecido a una pieza hecha en metacrilato», comenta. A pesar de haberse creado con impresión 3D, los anillos, de inspiración floral, conservan el toque artesanal. «No imprimimos las piezas y las entregamos, sino que se lijan, se tratan con un proceso que hemos desarrollado internamente para quitar defectos y son enviadas a barnizar y pintar para resaltar el brillo», detalla.

Las principales ventajas que se obtienen con la impresión 3D de los complementos son, a su juicio, unas geometrías más complejas y difíciles de replicar, así como mayor velocidad a la hora de lanzar el producto al mercado. Preguntado por el grado de adopción en España, cree que los pequeños negocios de tickets modestos están explotando bastante esta tecnología, mientras que a nivel industrial echa en falta que más empresas grandes consideren producir así. ¿La razón? «El mercado no está del todo preparado porque es difícil encontrar expertos e ingenieros con conocimientos en la materia».

Wearmint Shop es una de las firmas españolas que vende complementos elaborados de esta forma. Sus fundadores, Andrés Campos e Isabel López, tuvieron su primera toma de contacto con una impresora 3D durante la pandemia, cuando, como a tantos españoles, las horas muertas en casa les sirvieron para descubrir nuevas aficiones. Hicieron unos pendientes y, al ver el resultado, se animaron con más modelos, hasta abrir una cuenta en Instagram para mostrar al público sus creaciones. Después participaron en un programa de incubación impulsado por Zaragoza Activa, entidad dependiente del Ayuntamiento, en el que, gracias a una tutorización de tres meses, aprendieron todo lo necesario para montar la empresa. Además de la venta online, en marzo de 2023 inauguraron una tienda física en la capital aragonesa.

Ellos mismos se ocupan del proceso de principio a fin. «Primero tenemos una idea que solemos plasmar en papel, a modo de boceto. Lo pasamos a ordenador a diseño vectorial, lo modelamos en 3D, lo imprimimos (cuentan con dos máquinas en la tienda y una en casa) y finalmente trabajamos a mano detalles como los cierres», explica Campos, para quien lo positivo de controlar todas las operaciones es que pueden adaptarse a las demandas del cliente. «Ahora que viene la época de bodas, bautizos y comuniones, nos piden que cambiemos el color de los pendientes para que sean a juego con el vestido, que los hagamos más grandes, etc.», ejemplifica.

El material que utilizan es el PLA (ácido poliláctico), procedente de recursos naturales como el almidón de maíz o la caña de azúcar, un compromiso ecológico que se acompaña de stocks pequeños, que ayudan a la reducción de desechos y del consumo energético.

Independencia

La sostenibilidad es también el pilar sobre el que se sustenta el negocio de Suagongo. Raquel Suárez pertenecía al departamento de bisutería de una empresa textil que fabricaba en China y había sido testigo de una «sobreproducción inmensa» que ocasionaba una gran cantidad de residuos. Cuando en 2020 se quedó en paro empezó a investigar sobre las impresoras 3D sin otra pretensión que completar su formación y ver de qué manera estas máquinas podrían servir para optimizar tiempos, ya que en su anterior trabajo «cuando desarrollábamos un diseño, las muestras tardaban tres o cuatro semanas en estar listas». Descubrió que con esta tecnología un anillo fino se hace en apenas 20 minutos, mientras que los más voluminosos no pasan de los 50 minutos. «No tenía en mente emprender, pero encontré filamentos de origen vegetal muy resistentes», rememora. Además de PLA también usa residuos de los posos de café y cáscaras de vieiras.

Lo que más valora Suárez, que pasó por Viatextil, la aceleradora de empresas de Zona Franca de Vigo y Roberto Verino, es la rapidez del proceso y el no depender de terceros para la producción (tienen tres máquinas y, para los pedidos grandes se apoyan en un taller de confianza). Ahora la firma está explorando distintos mercados europeos como Dinamarca o Francia, mientras que en España quiere potenciar su presencia en tiendas multimarca.

La impresión 3D ha revolucionado la joyería y ha abierto una ventana de oportunidad al emprendimiento innovador. Producción más rápida y uso de materiales innovadores son las bazas que han conquistado a la industria.

Esta funcionalidad es sólo para suscriptores

Suscribete

Esta funcionalidad es sólo para suscriptores

Suscribete